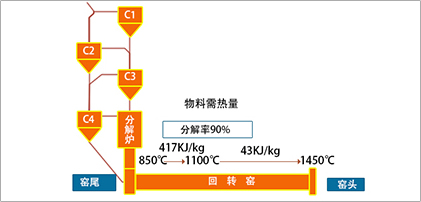

烟气脱硝窑尾烧成系统工艺改造采用分解炉高强还原燃烧控制技术和窑头窑尾用煤量优化控制技术,使煤粉在分解炉内全部分解,形成大量的CO、H2、HCN和固定碳等还原剂,将窑内产生的热力型NOx强力还原成N2。从而大幅度减少窑尾烟气的NOx含量,达到脱硝的目的,节约氨水用量60%以上。

烟气脱硝窑尾烧成系统工艺改造主要技术原理如下:

烟气脱硝窑尾烧成系统工艺改造与现行的“分级燃烧”技术不同,本技术将水泥熟料煅烧系统看成一个系统整体性的“大分级燃烧”,即由窑头高温煅烧用煤构成主燃烧,形成NOx,窑尾分解用煤构成再燃烧,可强力消除NOx。

烟气脱硝窑尾烧成系统工艺改造的全部窑尾用煤构成一个高强还原区,将窑头高温煅烧形成的热力型NOx高效还原。

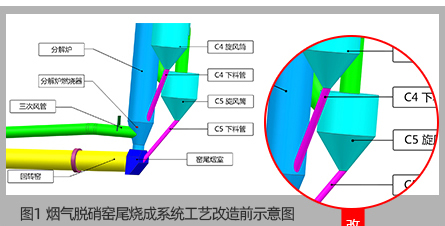

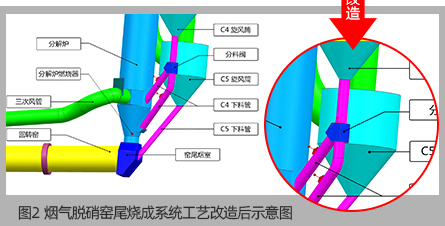

根据这一原理设计出的烟气脱硝窑尾烧成系统工艺改造无分风、分煤工艺,一方面将氮氧化物在燃烧过程中还原脱出,另一方面可将入窑物料在不结皮堵塞的条件下提高分解率和温度,形成分解炉高强还原燃烧控制技术。

烟气脱硝窑尾烧成系统工艺改造调整合适的头尾煤用量比例,适当减低头煤用量;在降低头煤的同时,使窑煅烧能正常进行,煤耗下降;增加分解炉用煤比例的同时,不过烧,预热器分解炉不结皮堵塞,同时达到强化煅烧的目的。