项目概述

预热器C1出口负压下降15%以上;

预热器C1出口温度下降10°C以上。

窑按设计产量提高20%以上;

实现脱硝效率在50%以上;

实现目标NOX小于等于100mg/Nm3;

解决方案

生料系统、煤磨系统、三大风机系统、三次风管系统、篦冷机系统等根据改造设计需要而定,一切以满足生产情况进行相应的改造。

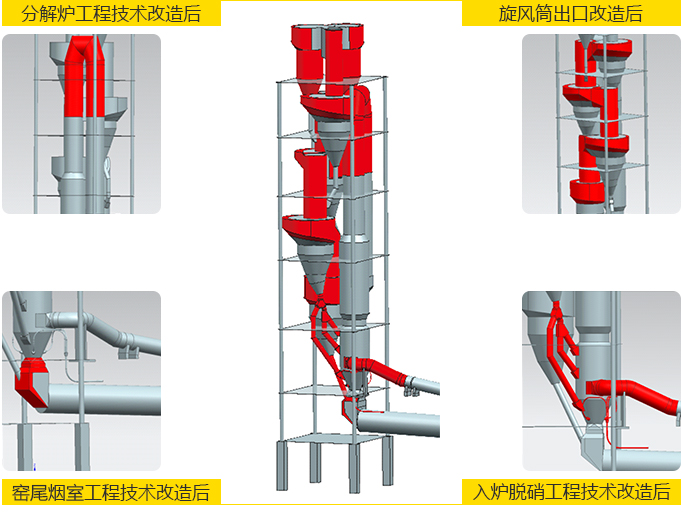

采用低氨脱硝窑尾烧成技术,对现有窑尾烧成系统进行改造,采用分解炉高强还原燃烧器控制技术,改造现有窑尾送煤管道和窑尾燃烧器,优化三次风管,实现氮氧化物的超低排放控制在100mg/m3以内。

SNCR系统的优化改造,通过分体计量及位置选型等精细化控制,提升氨水反应效率。

优化C1-C5旋风筒换热管道系统及入口方式,合理设计撒料箱和翻板阀系统,减少内外漏风,循环负荷,强化物料分散能力,延长反应时间,提高物料预热效果,降低系统阻力,上下各级旋风筒压差在1000pa以内。

优化入炉下料管工艺布置,改善单位时间内煤粉燃烧环境,强化物料分解能力。

通过计算对现有分解炉系统进行扩容改造,确保煤粉燃烧反应停留时间在7s以上。

对不合理的窑尾烟室和分结炉缩口进行优化改造,强化窑炉用风,减少入炉内循环料,提高系统稳定性。

为保证窑内物料填充率在8%-15%合理范围内,对现有的窑速进行提速运行。

业绩案例

案例一

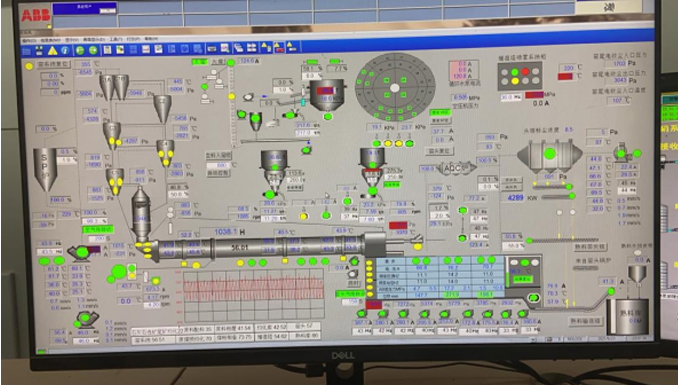

以四川某水泥厂为例,2021年1月-2月,汇金智能装备对其3200吨熟料线窑尾收尘进行了技改后,窑尾收尘压差大幅降低,窑系统拉风好转,当原材料和煤粉质量满足提产改造设计要求的前提下,预热器系统提产改造具备达到日产熟料4000吨以上的能力。

案例二

以甘肃某水泥厂为例,2019年11月-12月,汇金智能装备对其2500吨熟料线进行改造。2020年,通过更换3200吨燃烧器,对三次风管和烟室进行二次优化,同时对入窑斗提进行维护等改造措施,2021年到目前为止全年累计氨水消耗量为2.91kg/t,全年熟料日平均台产是131.18t/h,全年平均每小时氨水消耗量为0.381m3/h。技改后,从生产及库存数据来看,煤粉热值在5600大卡以上的热值基础上,能长期稳定在3300吨以上产能。